Laatste bijdragen

- De Fiat 850's van Vignale (update met extra foto's en versie-informatie)

- Fiat 850 als Vignale op schaal

- De Fiat 850 is 15 jaar in de familie

- Fiat 850T Visitors Bus (nu met filmpje)

- Fiat 850: de onderplaten

- Welkom

- Fiat 850's op foto's

- Seat 850's op foto's

- De Grand Prix van Francis Lombardi

- Fiat 850 City Taxi, de conceptcar van Manzù (meer foto's en een filmpje!)

1000 OT

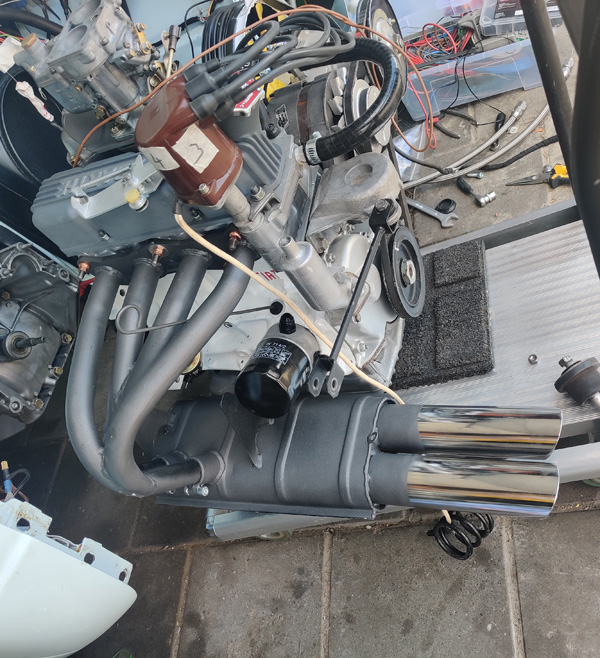

Tijdens het monteren van de replica Abarth uitlaat bleek dat de sensor voor de olietemperatuur die ik in de zijkant van het carter had gemonteerd in de weg zat. Dat is eenvoudig op te lossen door de sensor er uit te draaien. Maar toen ik dat deed zag ik door het gat iets wits hangen aan de binnenkant. Uit ervaring weet ik dat losse dingen in oliecarters niet goed zijn dus daar moest ik meteen wat aan doen. Gelukkig had ik nog een set carterpakkingen liggen dus ik kon er meteen aan beginnen. Toen het carter gedemonteerd was zag ik dit:

Het was het afdichtmiddel (tape of pasta) dat ik ooit gebruikt had. De schroefdraad heb ik netjes weer opgesneden en vervolgens de sensor er weer in, afgedicht met Loctite 242.

Met de nieuwe motor op zijn plaats ben je er niet. Er moet van alles worden verzonnen om wat niet standaard is te laten werken met de kabels, slangen en leidingen die in de motorruimte aanwezig zijn. Denk aan gas- en chokekabel, slangen van oliefilter naar oliekoeler en terug, kabels voor extra sensoren (olietemperatuur en -druk, koelwatertemperatuur en toerental).

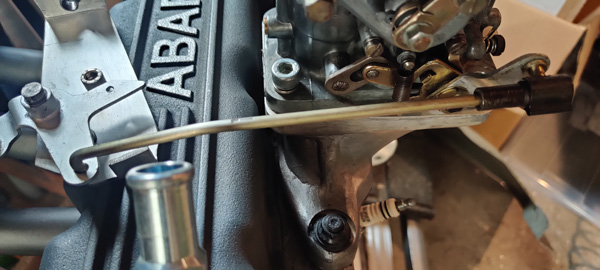

De Weber DCD-carburateur heeft een chokebediening die haaks staat op die van de 30DIC die ik eerst had. En de chokekabel was te kort. Uitdagingen waren er hier dus volop. Zoekend naar een andere chokekabel liepen fout: in mijn eigen voorraad had ik niets dat in de buurt kwam en er zijn gewoon te weinig auto's met een kabel van een meter of 3. Dan maar out of the box denken dus. De oplossing was 4 meter MIG lasdraad van 0.8mm, gewoon bij de buren opgehaald. De knop die ik daarmee kon gebruiken kwam uit voorraad, de buitenkabel ook en een klein stukje aluminium buis (6mm inwendig) ook al. Een mooie bocht buigen doe je rond een remtrommel en binnen een half uur heb je een werkende choke:

Een oliekoeler was voor mij onmisbaar dus bij QSP in Waalwijk heb ik een mooie gekocht met slangen en fittingen. In eerste instantie een nette plek gevonden naast het rechter achterlicht maar dat bleek bij nader inzien niet heel slim. Dus toen de nieuwe motor gemonteerd was diverse alternatieven geprobeerd en uitgekomen op een plaatsje rechts, voor de tussenbalk.

En dan begint het passen en meten. Van aluminium profiel maakte ik een steun waaraan de koeler gemonteerd kon worden en met wat passen en meten kon ik deze monteren. Omdat ik nooit eerder losse fittingen op hogedruk slang had gemonteerd ben ik teruggereden naar QSP waar ze, als service, alles 100% in elkaar hebben gezet. De slangen pasten daarna uitstekend.

Na deze inbouw paste de afdekplaat voor de motorruimte natuurlijk niet meer. Ook daarvoor weer een oplossing moeten verzinnen. De oude plaat was slecht dus die heb ik gebruikt als mal en er de gewenste ruwe vorm in geknipt. In een plaat aluminium is daarna deze vorm overgenomen en met behulp van beugels en popnagels is zelfs de ronding voor het radiateurhuis er weer ingekomen.

Ik vermoed dat er genoeg rijlucht door de koeler kan stromen; de tijd zal het uitwijzen.

De afdekplaat voor de linkerkant was nog in goede staat en paste zonder aanpassingen wonderwel rond de replica Abarth-uitlaat:

Voor het koppelingshuis heb ik het afdekplaatje ook netjes gemaakt. Je ziet het nooit meer maar mooi is beter:

Na veel te lang twijfelen eindelijk de geest gekregen en begonnen met de inbouw van de nieuwe motor. Dat begint uiteraard met het uitbouwen van de oude en toen had ik ineens een lege motorruimte en een kabelboom met wat make-up werk.

Omdat het zo makkelijk werken was heb ik eerst alle oude tape er af gehaald, de kabels schoongemaakt en volledig opnieuw ingepakt. Ik kon ook meteen de nieuwe spanningsregelaar en het tweede relais voor de wisselstroomdynamo inbouwen. Ruimte zat.

Bij Lamolinara in Italië heb ik een nette sportuitlaat Abarth-style gevonden. Helaas pasten de uitlaatsteunen niet op de uitlaatdemper dus daar moest nog een aanpassing voor gemaakt worden.

Hier kwam de aluminium plaat die ik ooit (voor mijn gaskabelsteun) kocht bij Aluminium op maat goed van pas.

Zo begon ik:

En dit is de nieuwe:

Je ziet meteen dat er een belangrijk deel ontbreekt in de nieuwe situatie: de oliekoeler. Deze krijgt een andere plaats, meer in de rijwind. Maar eerst moest ik terug naar QSP in Waalwijk om andere koppelingen te halen en deze te laten monteren op de slangen.

Voor de oliekoeler is een montagebeugel gemaakt van aluminium hoekprofiel (50x30x3). Deze wordt met een afstandbus aan het dwarspaneel achter gemonteerd. De andere kant komt onder de motorsteun:

Het gaaswerk beschermt tegen steentjes en kleine andere rommel die onder de auto doorschieten.

De grijze grondverf die ik in de mock-up fase op het motorblok heb gespoten zag er acceptabel uit maar ik wilde toch wat anders. Na lang wikken en wegen heb ik eindelijk beslist welke kleur het blok gaat krijgen. Wit! Je ziet het niet vaak en natuurlijk bestaat de kans op verkleuring maar met witte hittebestendige verf durf ik het wel aan.

Het 4-in-1 uitlaatspruitstuk is in hittebestendige donkergrijze verf gespoten en daarna in de oven "afgebakken". De demper wordt pas gelast als het blok in de auto is gemonteerd om zeker te weten dat er niets schuin hangt.

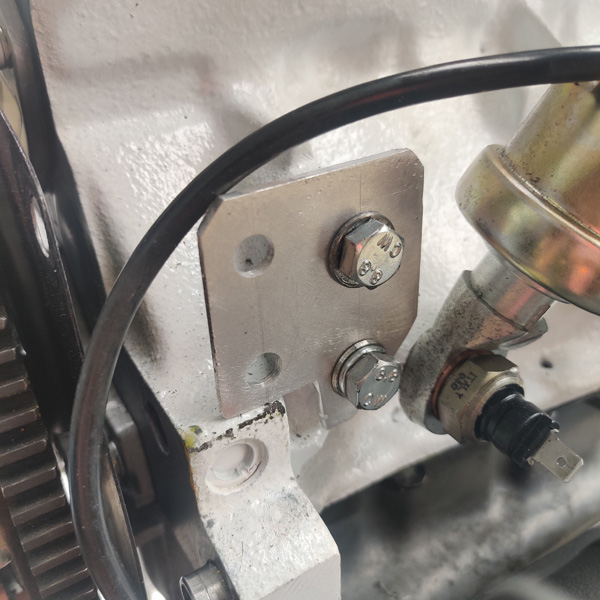

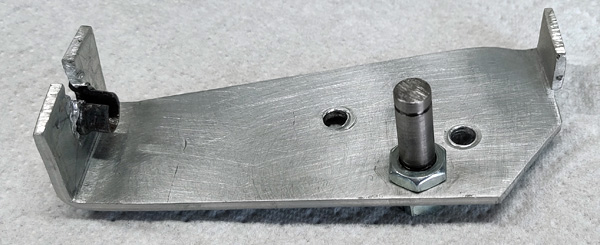

Voor de nieuwe motor voor de Fiat 850 kocht ik een mooi kleppendeksel bij Abarth Online in Duitsland. Omdat er problemen waren met de productie kreeg ik wel het deksel maar niet de bijbehorende beugel voor gasklepmechanisme. En die is 6 maanden na aankoop steeds niet leverbaar.

Dat was een van de redenen dat de motor maar in mijn werkplaats bleef staan. Tijdens het wachten heb ik langs allerlei kanten geprobeerd om aan zo'n losse plaat te komen maar ze blijken enorm zeldzaam. Zelf maken leek de beste oplossing.

Op mijn zoektocht kwam ik diverse voorbeelden tegen maar pas sinds half juli had ik een helder beeld van wat het moest worden. Via een groothandel een strip aluminium van 80mm breed en 3mm dik gekocht. Sterk en toch redelijk makkelijk in vorm te zetten. Van een oud kleppendeksel haalde ik het mechanisme en daaruit de geleider voor de gaskabel.

En daarna was het meten, tekenen, zagen, boren en vijlen. De scharnier-as voor het mechanisme was een 8mm tapeind waarvan één stuk draad werd afgezaagd. De groef voor de circlip werd gemaakt met het tapeind in de kolomboor en een nieuw zaagblad op de juiste plaats er tegen houdend. En waar ik er een klein half jaar over had gedaan om een mechanisme te bedenken was het maken in een paar uur klaar.

De Weber DCD carburateur weet nu hoeveel brandstof doorheen moet. Nog afwerken met de juiste veer voor de 0-stand en we zijn weer een stap verder voor montage.

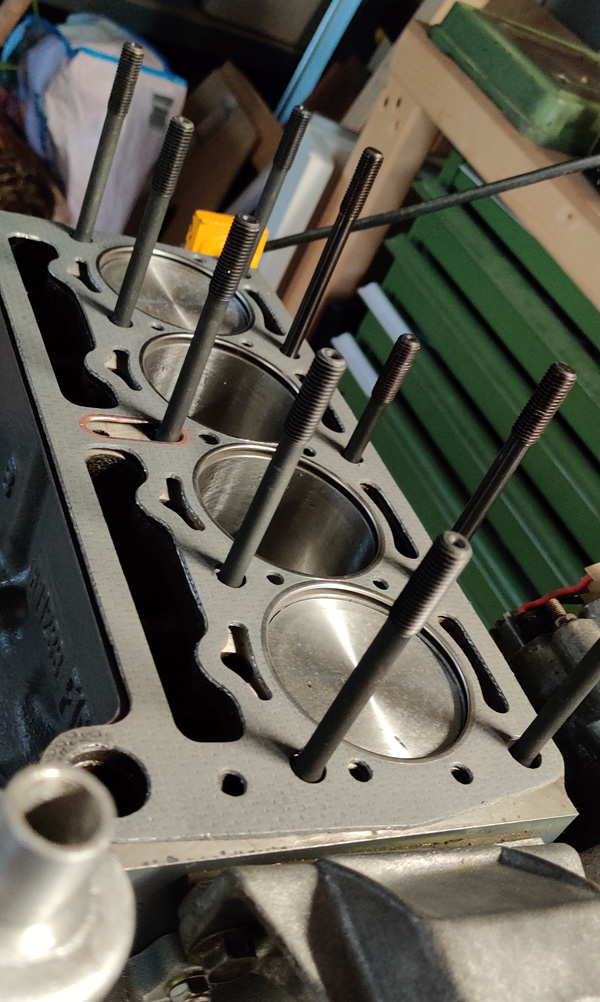

ARP draadeinden zijn een manier om te voorkomen dat je, iedere keer dat je cilinderkop moet worden gedemonteerd, nieuwe kopbouten moet plaatsen. Het is ook een redelijk dure oplossing. Maar zeker als je een los inlaatspruitstuk monteert de enige veilige manier om aan langere bouten/draadeinden te komen. Een alternatief is natuurlijk om blok en kop op te boren van 9mm naar 10mm en dikkere kopbouten te gebruiken. Maar ook dit kost geld.

ARP draadeinden herken je aan een imbus gat in de kop. Het andere einde is vlak en heeft een meestal opgeperste rand aan het einde van de draadgang aan die kant.

Voor het gebruik van ARP draadeinden voor de cilinderkop gelden extra montagevoorschriften:

- Zo moet er ARP Thread Sealer worden gebruikt in de draadgangen in het blok. Dit om het omhoogkruipen van koelvloeistof bij een warme, niet draaiende motor te voorkomen. Ik schreef er al eerder een artikel over (met dank aan Paul Vanderheijden).

- Om deze pasta goed te laten werken is het zeer aan te raden om de draadgangen goed schoon te maken met een M9x1.25 tap. Als je de tap er met de hand in en uit kunt draaien is de schroefdraad schoon genoeg.

Daarna met een ronde borstel en remvloeistof de laatste beetjes olie/vet er uit poetsen en de draadgangen droogblazen, liefst met perslucht..jpg)

- Vervolgens moeten de draadeinden goed worden schoongeborsteld in een warm badje met veel zeep, afspoelen met water en droogwrijven.

- Smeer nu de onderste draadhelft in met Thread Sealer (of een alternatief, bijvoorbeeld LOCTITE 242 Blue Threadlocker). Dit moet een dunne laag worden.

Tip: doe dit met twee tapeinden en draai de ingesmeerde delen tegen elkaar zodat de draad dun gevuld wordt..jpg)

- Draai de tapeinden handvast in het blok en gebruik een imbussleutel om ze iets vaster te draaien.

.jpg)

- Verwijder resten Thread Sealer van de tapeinden en het blok.

.jpg)

.jpg)

- Reinig blok en kop met remmenreiniger of iets dergelijks (geen wasbenzine of thinner), en plaats de koppakking.

Raak geen van de oppervlakken meer aan en plaats de cilinderkop..jpg)

- Smeer de ringen aan beide kanten in met de ARP Thread Lubricant en schuif ze over de tapeinden.

.jpg)

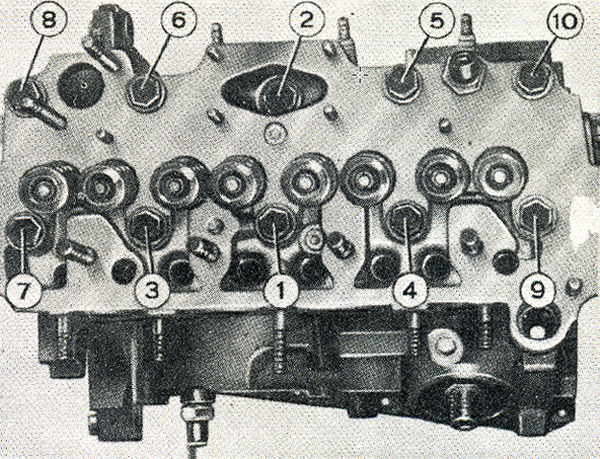

- Monteer de moeren eerst handvast en vervolgens in 3 stappen tot het benodigde aanhaalmoment.

Voor een 9mm tapeind van de hoogste kwaliteit (ARP-3, mijn benaming) is dat 65Nm. De stappen zijn dus bijvoorbeeld 20Nm, 42 Nm en 65Nm.

Dit is iets lager dan de 69Nm die geldt voor een A112 motor. LET OP: ARP levert moeren met een Torx kop. Voor deze moeren heb ik een 7/16" dop gebruikt:.jpg)

Zie de grafiek die ik maakte met gegevens van de installatiehandleidingen van ARP - Done:

.jpg)

Na een paar weken in blijde afwachting van cruciale onderdelen begonnen deze de afgelopen week eindelijk binnen te komen. De langere ARP tapeinden voor het inlaatspruitstuk, de afdichtpasta en het smeervet voor de montage daarvan plus de krukaspoelie en de borgmoer voor de krukas. Ook de pasbussen voor de cilinderkop en de versnellingsbak werden geleverd.

Waarom zou je voor de ARP-tapeinden een afdichtpast (sealer) moeten gebruiken? Van Paul Vanderheijden kreeg ik een heldere uitleg:

In Fiat 850 motoren (en de daarvan afgeleiden) staan de kopbouten in contact met de koelwaterkanalen. Deze kopbouten zitten op spanning vastgedraaid in het blok. Als de motor draait zorgt de oliedruk (350 tot 550 kPa) voor genoeg tegendruk in het boutgat om te voorkomen dat er koelvloeistof via de draadgang omhoog kan kruipen. Zet je de motor uit dan valt de oliedruk weg en krijgt de druk van het koelsysteem de overhand. Hierdoor zal koelvloeistof langs de draadgang omhoog willen stromen. Als er kopbouten zijn gemonteerd heb je de sluitring en de boutkop om genoeg tegendruk te generen.

Wanneer je ARP tapeinden monteert zitten deze niet op spanning in het blok vast; ze worden handvast aangedraaid. Zodra de oliedruk wegvalt zal de koelvloeistof zeker omhoog kruipen en mengen met de motorolie met als gevolg een "mooie" sludge. Daarom moet je bij ARP tapeinden altijd ARP Thread Sealer gebruiken (of een vergelijkbaar produkt). De Fastener Assembly Lubricant smeer je op de sluitringen en de onderkant van de moeren; bij het vastzetten ontstaat dan geen frictie die van effect is op de uiteindelijk benodigde rek van het tapeind om het juiste aanhaalmoment te bereiken.

Het voordeel van de Thread Sealer is dat deze niet uithardt en altijd een goede afdichting garandeert.

Uiteraard kun je ook andere sealers (Loctite) gebruiken. De meeste daarvan bereiken hun effect echter alleen als ze op spanning worden gezet. Bij ARP-tapeinden werkt dat niet omdat er geen spanning op het draadeind in het blok komt.

De tapeinden voor het inlaatspruitstuk die onderdeel waren van mijn oorspronkelijke bestelling waren 15mm te kort. Zonder de langere tapeinden voor het inlaatspruitstuk kon ik de cilinderkop niet monteren want zij moeten als 5e en 6e worden vastgezet. Aangezien het advies van ARP is om alle tapeinden in te smeren met montagepasta, ze licht vast te draaien en daarna de bovenkant van het blok goed schoon te maken vóór de koppakking en kop geplaatst worden moest ik wachten tot ik alles in huis had. Gelukkig zorgde Michael van Abarth-Online snel (binnen 3 dagen vanuit Duitsland!) voor twee langere. Nu heb ik genoeg schroefdraad om ook het inlaatspruitstuk goed vast te zetten.

.jpg)

Bij de opbouw van de voorkant van de motor liep ik vast vanwege het ontbreken van de sleepringen die ik dacht nodig te hebben. Bij de oorspronkelijke 850 motoren worden deze gemonteerd als deel van de centrifugaalsmering. Ik had genoeg ringen in voorraad maar allemaal met een te kleine binnendiameter.

Ik ging er van uit dat deze ringen bij alle A112 motoren nodig waren; in de 903cc motoren zitten ze volgens het onderdelenboek wel maar in de 965cc en groter blijken ze niet nodig te zijn. Omdat er geen olie stroomt van de pomp naar de eerste hoofdlagerbok heb ik er geen probleem om deze ringen achterwege te laten.

Ik heb best veel krukaspoelies in voorraad, maar die zijn voor motoren met centrifugaalsmering. Een daarvan had wel de juiste aansluiting op de krukas maar dan paste de krukasmoer niet goed.

Roel, degene waar ik de motor en de eerste set onderdelen kocht, had gelukkig nog een poelie met moer liggen EN hij had de sandwichplate voor de oliekoeler over. Daarom maar weer een keer naar Amsterdam gereden om de spullen op te halen en te praten over het project. Met insider tips want Roel heeft heel wat van deze motoren gebouwd!

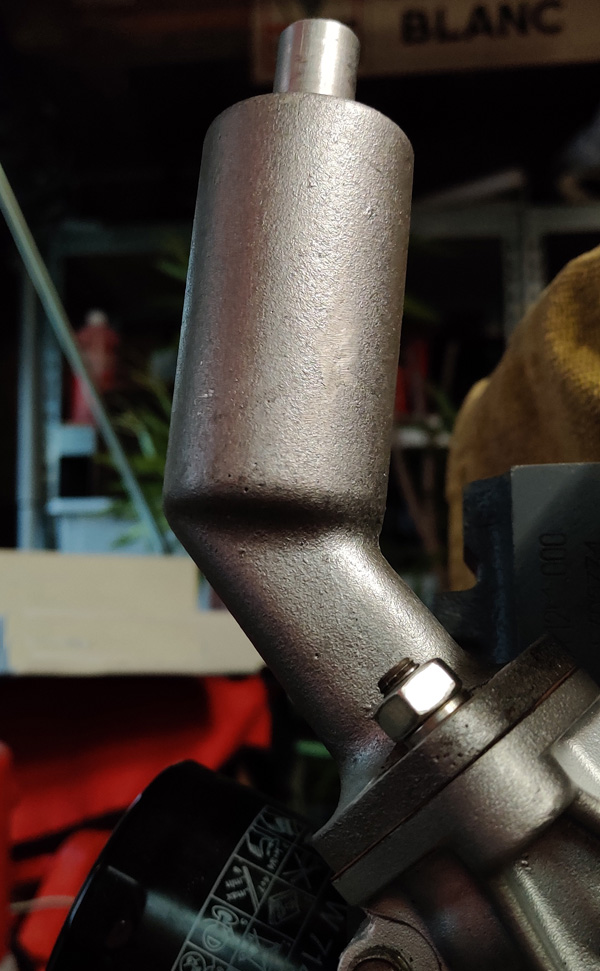

De sandwichplate voor de oliekoeler met de langere montagepijp en slangen zijn niet meteen nodig maar het is wel prettig dat ik ze alvast heb liggen.

Aangezien ik gekozen heb voor montage van de oliekoeler ga ik de warmtewisselaar niet monteren. Die komt te koop.

Ik ben dus nu van de mock-up fase naar de bouwfase overgegaan al wordt het wel te koud in mijn werkplaats om er langere tijd aan de gang te zijn.

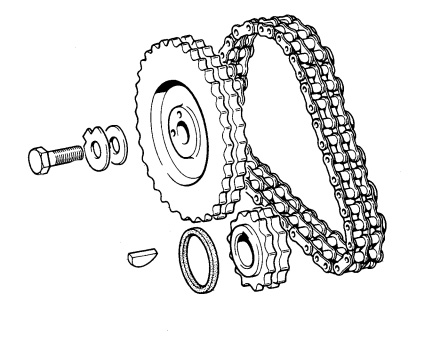

De eerste stap was de definitieve montage van de distributieketting en het distributiedeksel (het inwendige van de motor is al af). Om het nokkenastandwiel vast te zetten zou je het volgende moeten doen: je monteert een ring en een borgring waarvan een lipje in een gat in het tandwiel past. Het andere gat valt over de stift in de nokkenas:

Mijn nokkenastandwiel heeft maar één gat: voor de stift van de nokkenas. Ik heb de montage op diverse manieren geprobeerd en ben uiteindelijk op de volgende oplossing gekomen:

In meerdere Fiat 850 motoren wordt een "excenterbus" gemonteerd op de nokkenas. Waarschijnlijk als tegengewicht voor de aandrijvingsnok op de nokkenas voor de benzinepomp.

In eerste instantie legde ik de ring tussen bus en nokkenas (zie rechtsboven) maar dat klopte niet. De ring vervolgens in de bus gelegd zodat het lipje door het gat viel (onder).

De lip paste nu in het gat in het tandwiel waarna ik het kon monteren met 49Nm aanhaalmoment.

.jpg)

Je ziet dat de excenterbus zijn naam niet onterecht heeft gekregen.

Daarna kan het distributiedeksel met carterontluchting er op, gevolgd door de krukaspoelie met moer. Aan de achterzijde komt de afdekplaat van het koelsysteem er weer op (met een Staal dealersticker) en ben ik klaar om ook het vliegwiel te monteren.

.jpg)

.jpg)

.jpg)

.jpg)

Zodra de temperatuur in mijn werkplaats weer acceptabel is ga ik verder met de tapeinden en de cilinderkop.

Vandaag kwam dan eindelijk de zending van Abarth-Online binnen: een set ARP tapeinden met ringen en moeren en het carterventilatie-potje. Uiteraard ben ik meteen begonnen met het schoonmaken van alle ARP onderdelen. Volgens instructie moet dat in een bakje met zeepwater; schoonborstelen, afspoelen en goed droog maken. Eerder had ik de montagegaten in het blok al schoongemaakt met een serie M9 taps zodat ik zeker was dat er geen beïnvloeding van het aanhaalmoment zou zijn t.g.v. vervuilde schroefdraad. Uiteraard meteen de tapeinden gemonteerd en dan is het toch echt engine-porn!

Het carterventilatie-potje komt in de plaats van de mechanische benzinepomp (ik gebruik een elektrische pomp) en alleen maar omdat ik geen zin had om op deze plaats een afdekplaatje te monteren. Ik had geen 843cc huis, wel een van een 903cc motor. Ik moest wel een extra gat in het potje boren omdat het oorspronkelijke gat niet overeenkwam met de flens op het distributiehuis. Dit ziet er veel mooier uit. En gemonteerd ziet het er zelfs wel spannend uit.

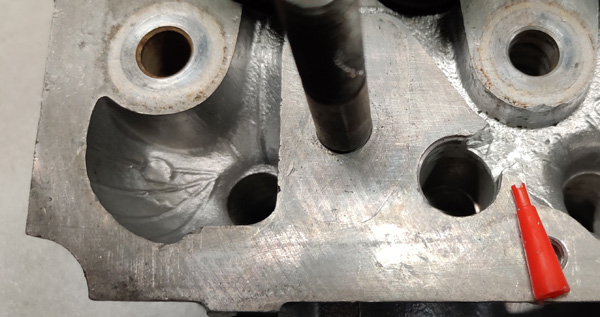

Als laatste heb ik nog een kleine aanpassing aan de cilinderkop gedaan; een ontwikkeling van Hakan Leppens die mij ooit werd doorgegeven door Joop van den Einde. Daar waar in de cilinderkop de stoterstang van de inlaatklep van de 4e cilinder zit kan geen olie uit de bovenkant van de kop terugstromen naar de nokvolger. Door een klein stukje weg te frezen kan dat voortaan wel. Een karweitje van niets met goed resultaat.

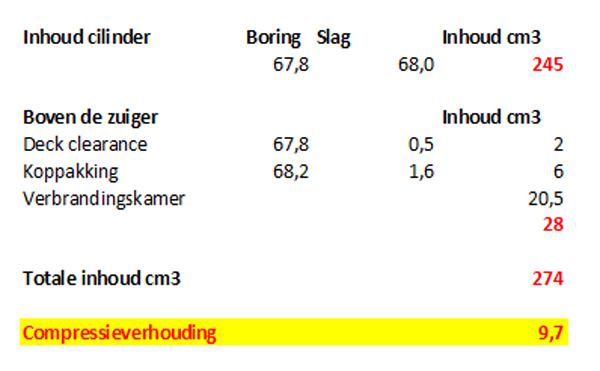

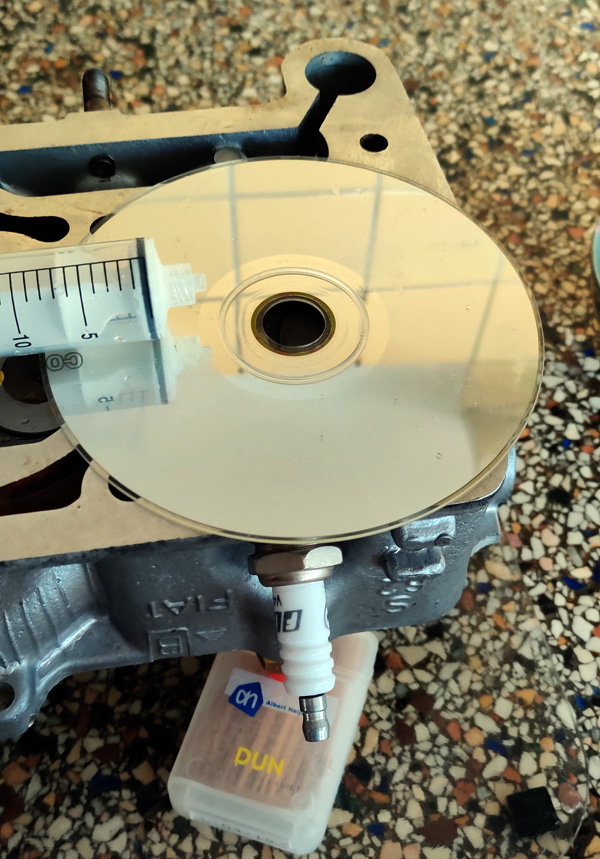

Nu het nog kon heb ik, na alle aanpassingen, de compressieverhouding van de A112 motor bepaald. Met een beetje creativiteit was het mogelijk de grootte van de verbrandingskamer te meten, de rest was gewoon oude wiskundekennis van stal halen.

Voor de bepaling van de grootte van de verbrandingskamer heb ik een CD ingevet met vaseline zodat deze aan de kop plakte en er geen water kon weglekken. Daarna met een grote en een kleine injectiespuit de verbrandingskamer gevuld tot het water net in de opening van de CD stond. Na meerdere keren vullen / schoonmaken / vullen bleek de grootte 20,5 cc te zijn. De andere gegevens zijn:

Met een compressieverhouding van 9.7 ben ik tevreden. Mijn bedoeling is een motor te bouwen voor een Fiat 850 die makkelijk met het verkeer mee kan en waarmee ik pittig kan rijden, geen racemonster.